Our product

◆自動車関連

フロントグリル、エンブレム、バンパー、内外装部品等試作品

◆医療関連

カテーテル、CTスキャン部品

◆家電関連

家電製品全般、ビデオカメラ、デジタルカメラ、特殊ギア

◆アミューズメント

ゲーム機器、パチンコ、パチスロ、その他外装部品

◆その他

化粧関連、新商品の開発、各検査治具、成形品追加工

プラモデル、趣味やマニア向けのオーダーメイド製作

| ▼ 切 削 加 工 | セル2 |

切削工具を使用し金属や樹脂ブロック材から部品を削り出す工法です。

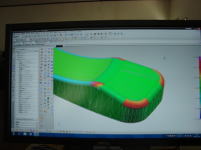

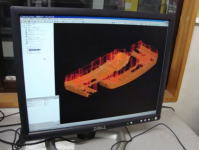

提供された3Dデータ【Parasolid,IGES,STEP】から、3DCAD/CAMを使用し加工プログラムを作成。多品種、小員数の部品をマシニングセンターにて製作することを得意としております。

樹脂切削加工は創業時からの歴史を持ち、最も得意とする加工です。

設計者やデザイナーから直接ご依頼を受ける案件が多いことから、3DCADを使用し、設計・デザイン業務も承っております。よって、ポンチ絵、紙図面、2DCADデータからでも、3Dデータを弊社側で制作し、マシニングセンターにて製作することが可能です。

樹脂を加工した場合、寸法公差は±0.05mm程度(※樹脂の種類よって多少異なります。)

金属、非鉄金属の場合、寸法公差は±0.001~3mm程度と高精度な加工を可能とします。

| 加工精度 | 材質 | 制作方法 | 最適員数 |

| ±0.05mm | 樹脂 | マシニングセンター切削加工 | 1個から10個 |

| ±0.2mm~0.3mm | 樹脂 | 3Dプリンター・光造形 | 1個から3個 |

| ±0.2mm~0.3mm | 樹脂 | 注型 | 10個から20個 |

| ±0.001mm~3mm | 金属・非鉄金属 | マシニングセンター切削加工 | 1個から10個 |

3Dプリンター・光造形との比較

3Dプリンター・光造形は何も無い状態から積層して製作していくため、3D曲面・ケース形状・アンダーカット形状※2が多数の場合、切削加工と比べるとメリットがあります。

1~3個製作する場合、最速・安価です。デメリットは精度が劣る点です。

反対に切削加工の場合、加工精度が高く、平面、ブロック形状、3D曲面とオールマイティーですが、加工時間はより多く必要とします。

製作後に塗装する場合、部品外観がより美しく仕上がる切削加工をお勧めしております。

※2

アンダーカット形状

マシニングセンターによる切削加工は基本的に天面、底面の2面加工にて行います。

左図を例にすると1の面と2の面を加工し場合、3の面に溝を掘ると刃物が届きません。

3の溝を掘る場合は3の面を上側になる状態にて材料を固定し加工します。

この場合3面加工となり、部品形状によっては治具を製作する必要が出てきます。

| ▼ ABS樹脂切削加工例 | セル2 |

樹脂切削加工の材質として最も一般的に使用されるのがABS樹脂※1です。

板厚1㎜~150mmx500~1000x1,000~2,000のブロック材を、マシニングセンターの台座にセットし、ロボットにより様々な太さの刃物が自動交換され、完成品に近い状態まで削り出されます。

マシニングから取り外された製品はバリ(切りクズ等のゴミ)が付着しており、製品表面にも刃物跡が残っている状態であるため、念入りに磨き仕上げを行います。

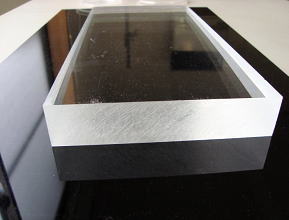

左側下の写真は磨き仕上げが終わった状態の製品です。

※1

ABS樹脂とは・・・・アクリロニトリル (Acrylonitrile)、ブタジエン (Butadiene)、スチレン (Styrene)共重合合成樹脂の総称。試作品のみならず、量産品でも多くの分野で一般的に使用される。

家電や電気電子製品の各種外装・筐体・機構部品類、自動車パネルなど内装部品、文具・雑貨類。

常用耐熱温度は70~100℃。

剛性、硬度、加工性、耐衝撃性、曲げ疲労性など、機械的特性のバランスに優れる。

ブタジエンの配合比率上昇により黄色がより強くなり、塗装した場合の外観特性、材質の粘度が上昇する。

| ▼アクリル樹脂切削加工例 | セル2 |

アクリル樹脂のブロック材から、美しい透明光沢を持った製品を削り出します。

材料は無色透明の状態ですが、マシニングにて切削し、製品を取りはずした時点では加工を施した表面は刃物跡が残り、白濁しています。

その状態から10工程以上の磨き工程を経て、無色透明の製品が完成します。

コストをあまりかけたくない場合は、磨き仕上げを行わずバフがけ、薬剤を使用した蒸着と いう方法にて透明にする方法もあります。

透明度は落ちますが、納期短縮、コスト優先の場合には最適な方法です。

薄板の場合、熱で曲げ加工も可能です。

| ▼ 金属・非鉄金属加工 | セル2 |

金属は複雑な工程を踏む案件が多いことから、協力工場を含め様々な技術を提供しております。

3軸~5軸マシニングセンター、NC旋盤、協力工場では板金レーザー加工、曲げ加工、パンチング加工、複合旋盤、焼き入れ、アルマイト処理、メッキ処理、特殊ギア加工、アルミダイキャスト、亜鉛ダイキャスト材の切削加工等・・・

弊社にお声がけいただいた場合、お断りすることが無いようにと、営業が最適な複合加工技術をご提案致します。

| ▼ 旋盤加工 | セル2 |

旋盤、NC旋盤、複合旋盤を使用し樹脂・金属の切削加工品を製作します。

図面、DXFデータ、3Dデータ(Parasolid,IGES,STEP)を元に、難易度に応じて最適な加工機を使用致します。

緊急対応用に、ギア部も含めて3Dデータを元に3軸、5軸のマシニングにて削り出す方法や、ギア部のみ図面の指示に従い、その他の複雑な形状は、複合旋盤・マシニング加工にて特殊ギアを製作する製法を得意としております。

| ▼ 加工素材一覧 | セル2 |

樹脂

ABS (ナチュラル、白色、黒色、透明)

アクリル (透明、黒色、乳白色、カラーアクリル

PC (透明、黒、PC/ABS(ABSとPC複合材)、PCGF(ガラス含有率20%)

PP 乳白色

PS 白色、半透明(薄板限定)

AAS, POM,POMGF,POMCF,PE,PVC,PET,ベーク PPE,PPEGF,PPECF,PBT,PBTGF40%,PPS,PPSGF20%,PPSGF40%,PEEK,PEEKGF,PEEKCF

他

金属・非鉄金属

アルミ A5052,A6061,A2017,A1100

真鍮 C1020,C1100

ステンレス SUS303,SUS304

ニッケル Ni42

鉄 S45C,SS400,SK3

その他、亜鉛ダイキャスト、アルミダイキャスト材等

| デザイン・設計 | セル2 |

設計補助ソフト3DCAD(Solidworks, NX)を使用し、お客様より提示された企画案から綿密な打ち合わせを行い、使用用途、販売価格、製作予定員数、販売市場の現状と展望、技術的得意性等 様々な項目を検討しつつ3次元設計を致します。

デザイン・設計のみの発注であっても結構です。

設計実績としてはアミューズメント関係、雑貨関係、自然エネルギー発電関係と多岐に渡ります。

提示された寸法入りのポンチ絵図面の状態から3DCADデータを製作

→必要な場合モデルを製作

→3DCADデータを金型用データに修正、図面を製作

といった流れとなります。

ご要請がある場合は金型・成形を日本、中国のメーカーにご紹介することも可能ですのでご相談下さい。

特許調査・特許出願業務も協力致します。

例1)

こちらは弊社にてデザイン・設計・製作したウェルカムボードです。

全てオリジナルで製作しておりますので文字やデザインを変更し、看板やモニュメント用に利用することも可能です。

仮に板にシールを張った場合、アクリル板のみ光って、文字は光りません。その場合、新たに光源を設けて照らす必要が出てしまいます。そこで、文字そのものを光源のように発光させるために、文字を彫刻します。

アクリル板への彫刻加工には主軸回転数が20,000Min-1のマシニングを使用します。

文字は単純に面を落とす加工ではなく複雑な3D曲面をつけて加工しております。

LEDライトをあらゆる方向に乱反射させ、どの方向から見ても文字が光るようにと工夫をしております。

細かい文字は小径のエンドミルを使用し文字溝幅0.5mmを掘り込み、レーザー加工では再現の難しい細くシャープな文字が完成しました。

LEDライトは手動リモコン式で15色変更可能な上、自動色変更プログラム機能も備えておりますので、会場の雰囲気やその日の気分によってご自由に選んで頂けます。

使用するアクリル板も日本製の光透過率89%という高品位な板材を使用します。

無機ガラスの光透過率が87~88%程度ですので透明光沢はガラス同程度の美しい光を発します。

例2)

クライアント様のご要望により、写真の状態を1setとし、これを4つ結合して使用します。型費用を抑えるため筒半分の形状を1形状とし、それを2つ繋げて1set,1setを4つ繋げて1m近い最終形状とできないとかと要望がありました。

つまり、1部品が8部品の役割を果たす必要がでてきます。

さらに河川にて使用するため、強度、素材選びも重要となり、組立時や搬送時を考慮し製品重量も指定が入ったため、形状変更を重ね、無事金型製作用の3Dデータと図面を納めるに至りました。

| ▼ 塗装 | セル2 |

切削加工した樹脂試作品は、黄色のクリーム色であったり白濁色ですが、さらに塗装を施すことによって量産品と見分けがつかないレベルにまで試作品を仕上げることが可能です。塗料は色別にご希望の色を弊社で製作します。

その際に色見本を提供して頂き、その色と極めて近い塗料を製作し吹き付けます。

色とは別にツヤも調整可能です。

色見本はDicの色見本帳、成形品など様々な形からでも対応しております。

展示会用、商談用、重要会議用、カタログ撮影用と利用用途は様々です。

| ▼ 真空注型 | セル2 |

マスターを抜き取った注型を密閉容器に入れ、減圧した後で、樹脂を注入し、圧力をかけないで成形します。

注型品に気泡が入るのを防ぐ目的で真空状態で成形されます。

一型で20個程度の製品を取り出すとシリコン型が劣化してしまうため10~20個程度製作する際に最適な方法です。

形状によって取り出せる員数は異なります。

2液性の樹脂材を硬化させて成形する方法を取ることから顔料を混ぜ、材質そのものを着色することが可能です。

応用として、下地色を赤色で着色した注型品を製作し、その上に赤のメタリック塗装を施すと、塗装は下地色の影響を受け、深みのあるメタリック色になり、高いデザイン性を発揮します。

また、硬度調整可能なウレタンゴム製品を製作することも可能です。

① 3Dデータからマスター(鋳造でいう鋳物)を製作します

② 次にマスターを基にシリコン型を作製します(鋳造でいう鋳型)

③ 型に液体樹脂を流し込み、製品が硬化したタイミングを見計らって抜き取ります

その後、仕上げをして完成です

上の写真のような製品の場合、文字と文字の間の部分からシリコン型の劣化が始まります。

劣化を見越してマスターや型に一工夫を加え、良品を20個以上取り出す場面で技術力が問われます。

20~100個程度の試作の場合、切削加工と比べ、コスト面で優位になります。

また、樹脂に色を加えることができるので下地色が必要な塗装モデルにも最適です。

シリコン製 2色成形のプリン模型

キャラメルのにじみまで再現することに成功し好評でした。応用すれば人体模型を製作することも可能と考えております。

| ▼ 海外協力工場 | セル2 |

中国の樹脂切削加工・金型製作メーカーと協力関係を結んでおります。

中国に日本語・中国語が堪能なスタッフが常駐し見積もり依頼も試作品であれば1日以内に返答致します。

樹脂切削加工においては1000mm~2000mmのテーブルサイズの門型マシニングを10数台所持していることから、製品サイズ800mmx700mmの品物をABS材切削にて十数個、大至急必要な場合にコスト、品質、納期対応において大きなパフォーマンスを発揮します。

加工精度は光造形と同程度となります。製品は木箱に厳重に梱包され空輸されます。

その他タイ、ベトナム、韓国の量産メーカーとも長い付き合いがあります。